市政污泥干化焚燒處理設備

- 全國咨詢熱線:

- 18684983786

詳情介紹:

市政污泥干化焚燒處理項目概述

項目名稱:市政污泥干化焚燒處理項目

項目規模:10-1000噸/日(含水率低于80%污泥)

污泥來源:政府協調,企業自采

占地面積:10-30畝

資金來源:政府投資(國資參股)或企業自籌

項目意義:響應國家新政,建設具有引領國際化污泥焚燒處置新標準的示范企業,為地方污泥處置得到理想的解決辦法,同時為該地區招商環境帶來新的發展機遇。

技術路線:

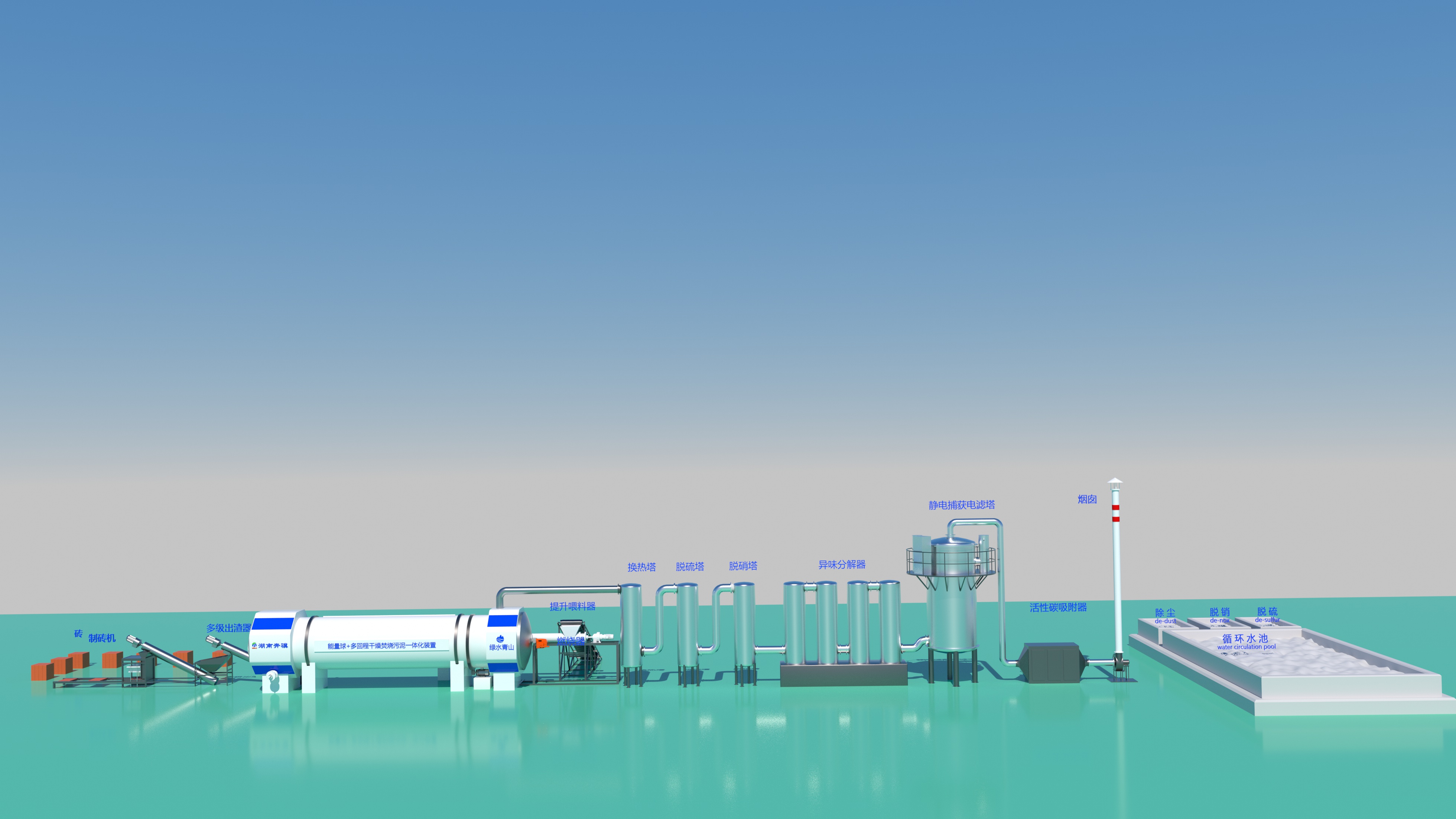

第三代產品能量球+三回程污泥智能連續干燥焚燒礦化一體聯用新技術設備,是將三個直徑不同的爐體按照規格大小相互套裝。將含水率低于80%的市政污泥在外釜和中釜干燥脫水至30%,在內釜進行焚燒;能量球在反應釜內起分散、傳導熱和清焦作用;一頭進料,另一頭出渣,數控操作,安全方便,在一個設備內完成污泥脫水干燥焚燒礦化全過程。目前,已獲得多項國家使用新型和發明專利。

項目目標:

焚燒礦化后的污泥灰分約10%,含水率小于5%。實現污泥減量化、無害化、穩定化、資源化利用。

焚燒后的污泥為無機礦化物,不再產生環境危害,且可商業銷售應用于地質恢復用土,園林綠化堆土,道路基料,或制作陶粒,制磚等資源利用。

市政污泥來源與處置達標標準

市政污泥

市政污泥來自于污水處理廠污泥、管網污泥與河道淤泥,由政府協調或本企業自采方式獲得。

處置達標標準如下:

GB 16297-1996 《大氣污染物綜合排放標準》

GB 14554-93 《惡臭污染物排放標準》

GB 12348-2008 《工業企業廠界噪聲標準》

GB 8978 《污水綜合排放標準》

GB/T 14848 《地下水質量標準》

GB 4284-2018 《農用污泥污染物控制標準》

GB/T 25031-2010 《城鎮污水處理廠污泥處置 制磚用泥質》

GB/T 24600-2009 《城鎮污水處理廠污泥處置 土地改良用泥質》

GB/T 23485-2009 《城鎮污水處理廠污泥處置 混合填埋用泥質》

GB/T 23486-2009 《城鎮污水處理廠污泥處置 園林綠化用泥質》

GB/T 23484-2009 《城鎮污水處理廠污泥處置 分類》

GB/T 37910.1 《焊縫無損檢測射線檢測驗收等級第1部分》

JB/T 5943 《工程機械焊接件通用技術條件》

一機多用途干化焚燒或干化碳化

污水處理廠污泥、管網污泥、河道淤泥

市政污泥在高溫熱解后得到的產物是具有一定熱值的碳化物。

市政污泥在高溫自燃焚燒后得到的產物是不在具有燃燒屬性的無機礦化物。

政策背景

國家發展改革委 住房城鄉建設部 生態環境部關于印發《污泥無害化處理和資源化利用實施方案》的通知(發改環資2022-1453號)文件摘錄:

(二) 主要目標到2025年,全國新增污泥(含水率80%的濕污泥)無害化處置設施規模不少于2萬噸/日,城市污泥無害化處置率達到90%以上,地級及以上城市達到95%以上,基本形成設施完備、運行安全、綠色低碳、監管有效的污泥無害化資源化處理體系。

(六) 有序推進污泥焚燒處理。污泥產生量大、土地資源緊缺、人口聚集程度高 、經濟條件好的城市,鼓勵建設污泥集中焚燒設施。含重金屬和難以生化降解的有毒有害有機物的污泥,應優先采用集中或協同焚燒方式處理。鼓勵采用干化和焚燒聯用,通過優化設計,采用高效節能設備和余熱利用技術等手段,提高污泥熱能利用效率。

(七) 推廣能量和物質回收利用。遵循“安全環保、穩妥可靠”的要求,加大污泥能源資源回收利用。鼓勵將污泥焚燒灰渣建材化和資源化利用。積極推廣建設能源資源高效循環利用的污水處理綠色低碳標桿廠,實現減污降碳協同增效。暢通污泥資源化產品市場出路。

國內污泥現有處理主要技術和難題

1. 污泥制肥。 將污泥低溫發酵,作為肥料銷售。但因為含細菌雜質等,市場難以接受。

2. 污泥中溫干燥與協同處理。 主要工藝是采用燃料例如天然氣、柴油、重油、生物質等直接對污泥加溫,干燥到30-40%交給下游企業協同處理,下游企業接受積極性不高。有的與泥土摻和燒磚,但由于各地禁止土壤燒磚,市場萎縮。

3. 污泥低溫干燥再協同處理。 國內外已有少量企業采用,熱能主要是電熱、蒸汽加熱、地熱,使用溫度在100度以下,該技術應用的問題:一是投資大,二是成本高,三是干燥程度受限,四是設備龐大,因此目前推廣艱難,除了國有企業不惜成本外很少有私營企業參與。

目前生活污泥處置的難題除市場瓶頸外,很重要的困境是經營效益問題。一方面購買服務費用較低,一般每噸污泥270-350元之間,根本原因在于:絕大多數污泥處理主要方式是干燥脫水,而且完全是購買燃料加溫,沒有利用污泥本身的熱值。高昂的費用嚴重影響污泥處理的積極性,阻礙了污泥處理可持續發展。

國際上很早已采用污泥焚燒方法作為污泥處理方式,但是焚燒方式不同,工藝不同設備造價和處理成本就不同,甚至污泥處理后的產出物也存在差異。

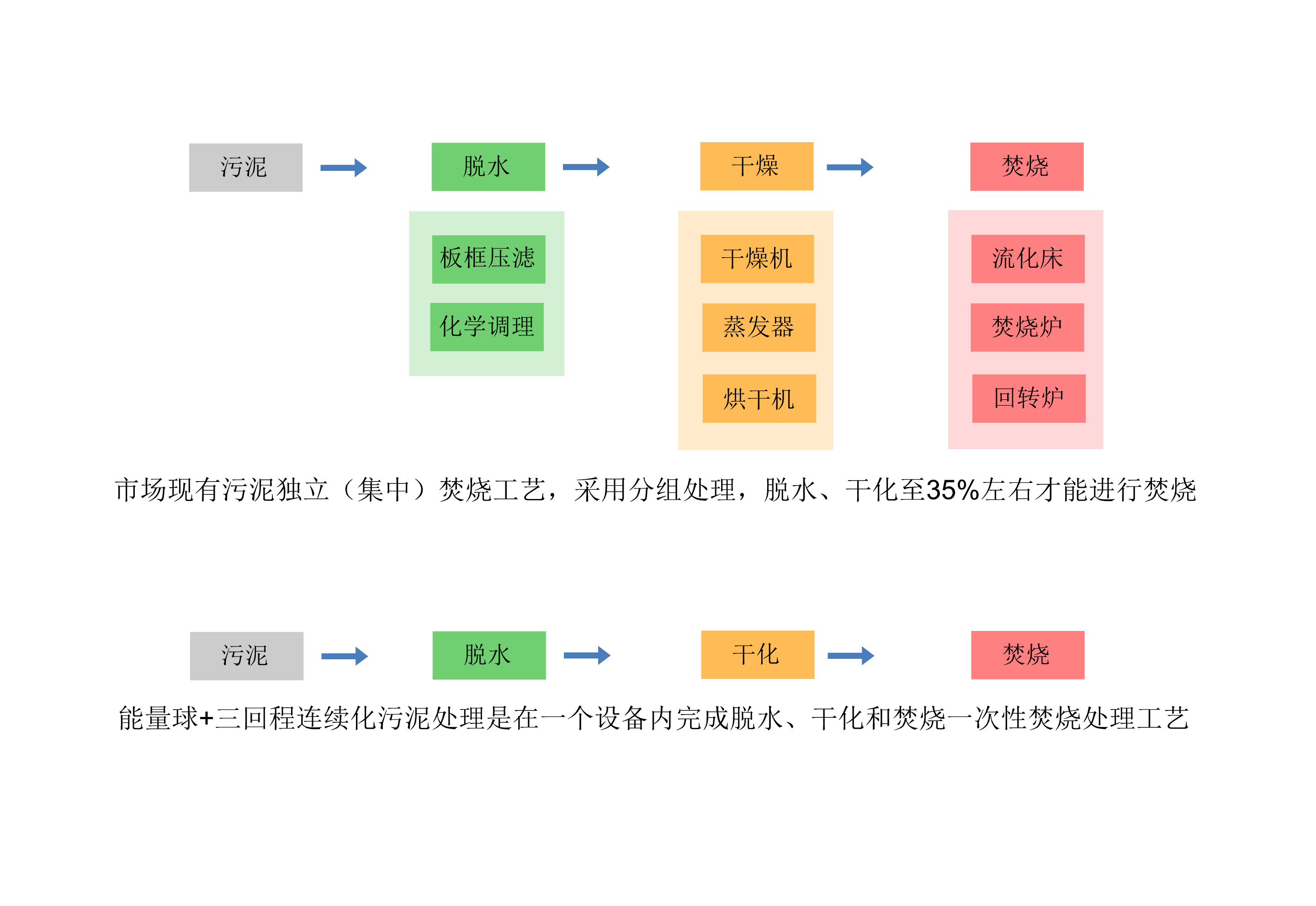

目前常見的污泥焚燒以分段處理為主,首先將含水80%的污泥通過不同方式脫水至30%-40%的含水率,然后將脫水后的污泥輸送到焚燒爐、流化床或回轉窯等設備進行焚燒。

分段處理衍生的處理方式和成本均不同,通過不同方式的脫水干燥加焚燒是現有污泥焚燒工藝發展的絆腳石,成本居高不下,商業利益無法體現。

再就是協同焚燒,即將脫水至35%-40%的污泥交由下游協同焚燒,協同焚燒存在消納費用,且今后對協同焚燒的污泥品質要求更加嚴格。

打破傳統焚燒工藝,建立一種新型的焚燒方式,是污泥處置發展的必然趨勢。因此,亟待需要開發一種性價比優化、環保節能的新設備和技術路線。湖南奔驥公司與時俱進,研制適合我國的“能量球+三回程智能連續化干燥焚燒礦化污泥一體聯用新技術”,為污泥環保化治理推出了全新技術路線。

能量球+三回程智能連續干燥焚燒礦化污泥一體聯用新技術設備說明

奔驥公司自1987年開始從事固廢處理36年,擁有100多項國家專利,是“國家知識產權優勢企業 ”、省級“?巨人企業”、國家100個無廢城市固廢、危廢處理裝備提供單位之一,國家工信部明確的固廢處理設備優選企業。在生活污泥處理的“四化”即無害化、減量化、資源化、穩定化領域形成了獨特的技術,處于比較先進地位。

創新思路和主要工藝路線

目前,污泥環保化處理的方式逐步向干燥焚燒礦化聯用方向發展。

主體思路是:一勞永逸的將污泥焚燒終極礦化處理,即將污泥徹底高溫焚燒氧化(礦化),實現最大減量化、無害化、 穩定化、資源化。

具體技術路線是:采用“高效節能干燥脫水+焚燒礦化一體法”實現終極一勞永逸礦化目標。首先將生活污泥在外釜和中釜內脫水至30%,然后進?內釜焚燒爐內自行焚燒。如果污泥早期就干燥為30%的物料,可以“一步法直接進行焚燒”。經過焚燒,污泥中的有機物被完全燒蝕,從而成為礦化的無機物。

干燥加高溫焚燒礦化的優點

生活污泥的焚燒即一勞永逸終極處理的的主體思路和技術路線與其它工藝相比具有獨特的優點。

一是實現污泥排放最大減量化。 焚燒可減少剩余污泥的體積,主要是焚燒后的灰分,一般只有10%左右,減量90%。同時減少儲存,占地小,并減少運輸成本。

二是實現污泥資源化。 經過焚燒礦化的渣料是無機成分,可以與水泥、礦砂直接加工免燒磚,或者燒制保溫陶粒,也可以作為建筑材料和道路基礎材料,用途廣泛。

三是實現污泥處理的無害化、穩定化。 污泥在高溫礦化后有機物全部燒蝕,永遠不會因含有機物出現二次水化而腐爛發臭,污染環境。即使作為自然界回填料,在添加鋼化劑和離子包覆劑后亦能無害化。

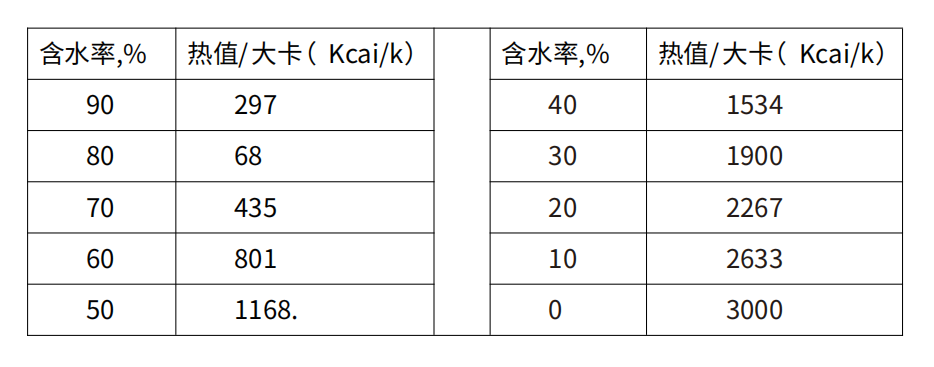

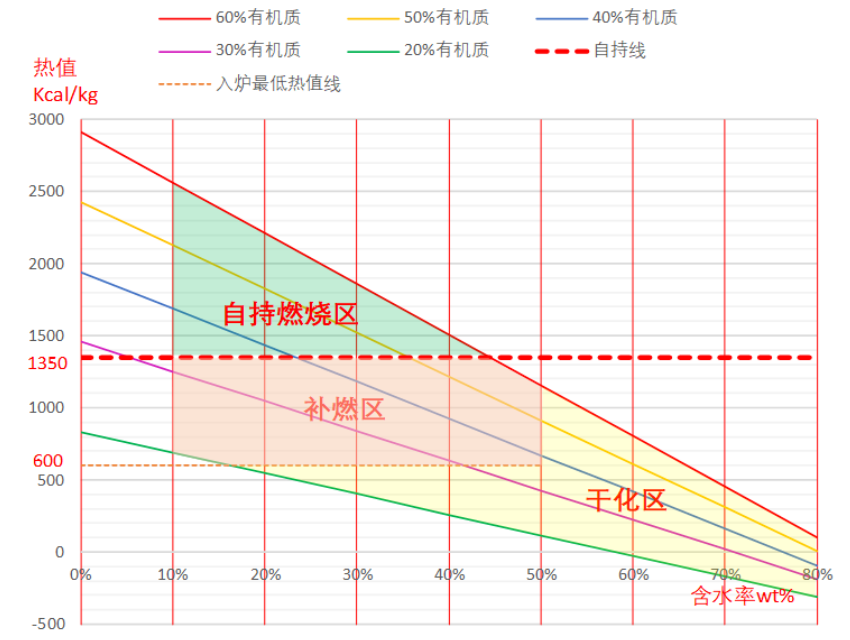

四是焚燒可以實現最大節能化。 由于污泥主要成分是微生物死亡的尸體,可燃有機物含量高,在污泥含水率達到30%時,利用自身的熱值可以自我燃燒。而且燃燒釋放的熱量又可以返回干燥含水率較高的污泥,形成節能的良性循環。

經過計算,一噸80%的污泥干燥至30%時還有0.285噸干燥污泥,約含有45.6萬大卡熱值;而一噸60%的污泥含水率降到30%時,還有0.57噸干污泥,含有70萬大卡左右的熱值。

通過下表就可以知道污泥自我焚燒的熱值理論根據。

因此,在干燥+高溫礦化一體化反應釜內部,污泥自我燃燒,溫度可以達到700-800℃左右溫度,釋放的高溫煙氣返回來可以對較濕的原料加溫脫水,形成熱能循環利用的節能模式。一般板框壓濾機脫水的污泥含水率在45-60%左右,可以將燃料成本控制在50元左右,比純碎只進行干燥而不焚燒的污泥減少燃料成本80%,經濟效益極大提高。較高的效益就可以增強經營者的積極性,使經營具有持續發展韌性。

能量球+三回程智能連續干燥焚燒礦化污泥一體聯用新技術設備優勢

第一國家大力推廣,具有突出的政策優勢。 國家發展改革委 住房城鄉建設部 生態環境部關于《污泥無害化處理和資源化利用實施方案》產業政策是企業發展的方向和動力源泉。

第二“能量球+連續式三回程干燥焚燒礦化污泥新設備結構十分緊促簡約,具有極大節約土地資源優勢。 本設備是對傳統單筒體窯爐進行重大改進,其新結構是將三個直徑不同的爐體按照規格大小相互套裝,簡稱為“釜中釜 ”。一頭進料,另一頭出渣,數控操作;將濕潤的污泥進?外釜脫水、中釜干燥、內釜焚燒。能量球在其內分散傳熱、自動排渣排氣,在一個設備內部“一氣呵成”,操作流暢,簡化明了。與其它分體設置多種設備,繁雜的操作流程相比,技術顯著更優化更先進,關鍵是節約大量生產用地和設備設置用地。

第三生產能力更高,具有規模化生產的優勢。 本設備由于將三個釜體,相互套裝為一個整體脫水干燥和焚燒釜,極大延長運行過程,且有能量球參與大大增加了產能,在同等外形和長度上可增加三倍左右產能。

第四采用一步法操作,具有生產最簡化的優勢。本技術將污泥脫水、干燥、焚燒在一個設備中連續運行,一氣呵成。比其它分開分步處理工藝工序更簡化,步驟更減少,技術更先進。

第五干燥燃料極少,具有更加節能、更省錢優勢。 現行普通的雙筒體單純干燥爐必須全部使用外購燃料,一般需要80立方米天然氣;燃料成本需要240-280元左右。本專利技術設備將內釜設為焚燒爐,利用被自行干燥的污泥自持燃燒的高溫,反過來對外脫水爐和中釜干化爐的濕污泥脫水干燥,有效的節約能源,具有極大的經濟價值,為業主可持續、有利益驅動的經營創造了極好的優勢條件。

第六排放的飛灰更少。 目前,已有的沸騰爐,生產時大量的飛灰隨煙氣排出,需要另外配套收集、處置飛灰,環節多、投資大,而且采用石英砂做熱量交換介質,分離困難。本多回程干燥焚燒新設備,焚燒產生的飛灰必須經過最外層脫水釜;而該外層釜是含水較高的濕污泥,飛灰以及飛灰的熱能均被不斷翻騰的濕泥吸收,因而難以直接逸出。

第七異味經過全程高溫分解,具有排放環境友好的優勢。 關鍵技術是,在外層脫水釜和中層干燥釜輸送過來含水30%左右的能夠基本自持燃燒的污泥,特別設置了燃燒器,使之對污泥不斷點燃,并不斷對已經燃燒釋放的煙氣焚燒分解,即在整個幾十米長度的高溫內釜自點燃開始全過程自始至終燒蝕;最后污泥被焚燒礦化,尾氣中有機氣體等含異味氣體被滅失,最大限度的實現了環保效果。

第八污泥焚燒釋放大量熱能,具有生產成本更低的優勢。 普通的污泥干燥技術完全依靠外購燃料對污泥脫水 ,新技術與簡單干燥老工藝相比,節省燃料費三四倍左右。可見,只有焚燒的技術路線是經濟效益最佳的方案 。

第九投?更省錢,具有投資性價比更高的優勢。 采用污泥干燥與焚燒一體化技術和設備,由于三個爐體相互套裝,只有一套進料 、出渣系統,一套支撐系統,一套保溫系統,節約投資2倍左右,且環保效果更好。

第十設備功能更多,具有生產經營靈活調節的優勢。 本設備既可以將干燥與焚燒聯合,處理的結果是礦化渣料,也可以全部用于干燥,渣料用作其它協同處理的原料。業主完全可以根據生產需要隨時進行切換,極大方便業主經營。

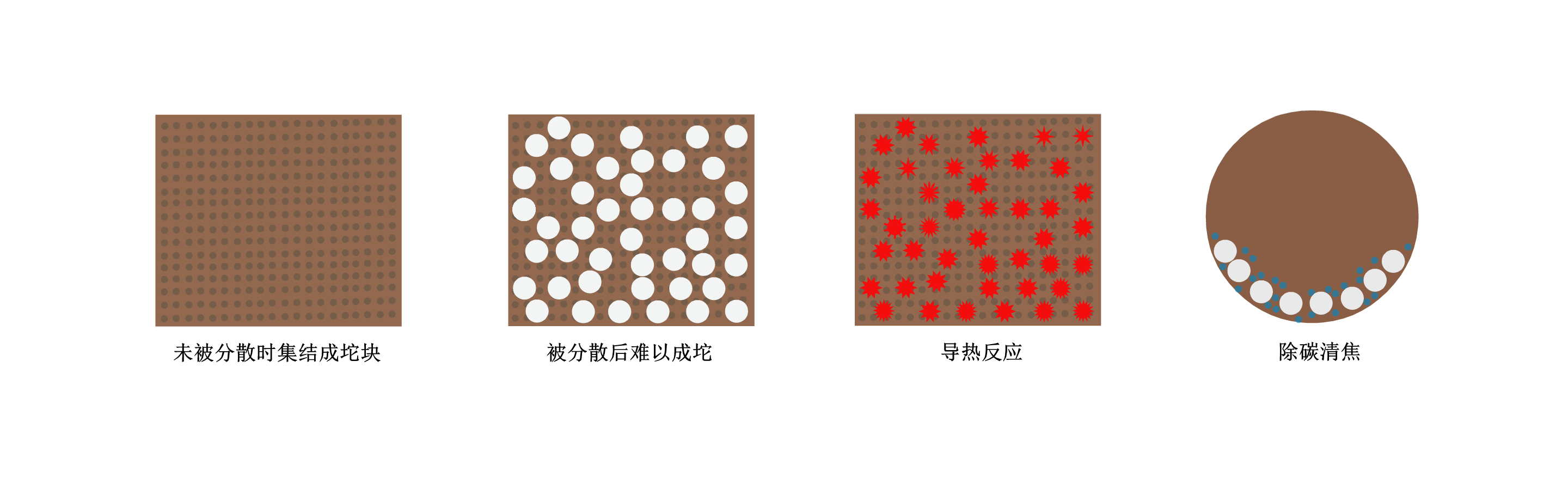

第十一“能量球”技術更先進,具有高效生產的優勢。 本設備關鍵核心技術是“能量球 ”專利技術。“能量球 ”具有對污泥傳熱、分散、清焦三大功能,解決了污泥在運行中結坨成團,嚴重影響吸熱的難題,從而促進污泥處理能力大大增強 。具體的講:

一是分散功能。污泥粘度大,在干燥前期甚至中期過程中會形成大小不同的坨狀;在能量球的參與混合下,污泥被高度隔離分散,不會成坨粘結在一起,將其高度分散為小顆粒后,極大地增加了物料的吸熱面積,并創造了均衡受熱有利條件。

二是導熱功能。能量球是優良導體,能夠不斷吸熱放熱,并將熱量傳遞給物料,使物料可以同時接受兩個方面的熱量,即接受高溫燃氣本身的熱量,同時又接受能量球的熱量。大大提高了干燥速度,進而大大提高了生產效率。

三是除焦炭功能。能量球在運行中不斷滾動撞擊,可以將粘接在筒體上的結焦不斷自動摩擦清除,實現了不結焦、傳熱好的效果。通過三大功能,取得最佳高效增產效果。

第十二采用新型低溫脫硫脫硝技術,具有尾氣處理更環保優勢。 脫硫特別是脫硝,現有的技術有兩種,一個是900℃高溫氨水脫硝,但存在投資大、要求嚴、能耗高的問題。第二個是400℃中溫催化模塊脫硝,存在容易污染失活,頻繁更換,運行成本高的問題。新的低溫脫硝是在50-100℃溫度下進行,操作方便安全,脫除率高達98%或更高,對設備要求較低、更加環保 。

第十三采用智能自動化控制,具有操作更精準優勢。 整套裝備配有工藝參數設定,生產過程基本上采用智能系統控制和安全保護報警及停機聯動系統配置,只要輸入操作數據,就能夠自動化操作,極大地提高了操作的精準性,減輕了勞動強度。

經濟效益簡要分析(以含水80%污泥為例)

|

項目 |

單耗 |

計價(噸/元) |

說明 |

|

燃料 |

天然氣16立方 |

56 |

按3.5元/立方計價 |

|

人工 |

9人×200元/日÷100噸 |

18 |

工人月工資按6000元計價 |

|

電力 |

20千瓦 |

16 |

按0.8元/度電計價 |

|

水力 |

2噸/天蒸發量÷100噸 |

0.2 |

按10元/噸水計價 |

|

化學藥劑 |

脫硫脫硝、除臭劑 |

40 |

|

|

設備折舊 |

10年10%折舊率 |

55 |

|

|

管理費 |

行政管理 |

28 |

|

|

小計 |

|

213.2 |

|

|

綜合 |

實際成本取決當地市場價格 |

||

國內常見的污泥焚燒工藝,運營成本在300元以上,與我們投資建設的污泥干化+焚燒工藝存在運營成本的極大差別,商業利益的增加為企業發展和地方稅收都會起到積極貢獻。

燃料說明:

80%的污泥干燥到30%后轉入自持焚燒需要蒸發0.71噸水分,需要42萬大卡左右熱量。所剩0.29噸干料含有34萬大卡左右熱值,相抵后尚缺6萬大卡左右。但熱利用率約80%左右,估算需要14萬大卡熱量,若使用天然氣需要補充16立方米,費用56元。

設備規格:原料輸送系統

設備規格:能量球+三回程干燥焚燒一體化轉爐系統

設備規格:污泥不凝氣收集利用與水分冷卻系統

設備規格:渣料排渣系統

設備規格:控制系統

環境保護措施

污泥處置是社會公共利益與商業利益的結合,以犧牲環境而減少環境保護投資是不明智的選擇,特別是在設備投資以后,生產環境有異味,排放不達標,將會給投資人和社會環境帶來極大危害。因此,在我們擬投資建設的污泥干化+焚燒項目,從工藝上的優質性能來解決運營成本,以此加大環境保護設備的投資。

我們的解決方案是:

1. 原料儲存倉采用全封閉結構。將污泥儲存池設置為負500帕微負壓系統,只有在運輸車進入是才開啟進出門。負壓抽吸的氣體進入凈化塔洗滌脫臭后排放。

2. 生產車間同樣設置為微負壓,與儲存倉同樣建設和處置。

3. 污泥蒸發水分和煙氣等餾出物采用嚴格的尾氣處理措施。一是粉塵經過洗滌后采用板框過濾,泥餅返回干燥和焚燒;污水采用水凈化達到GB 8978《污水綜合排放標準》、GB/T 14848《地下水質量標準》后達標排放。

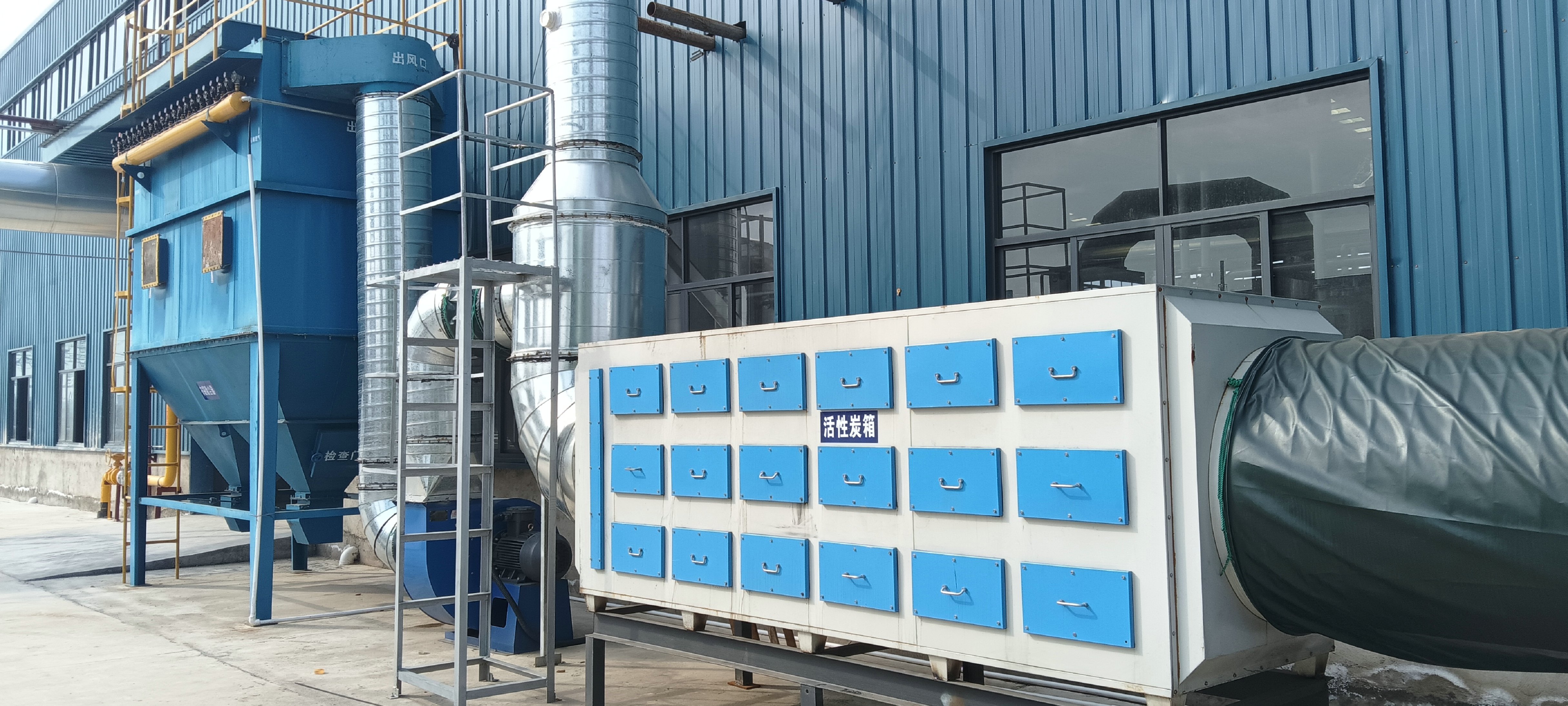

4. 煙氣經過脫硫脫硝、布袋除塵,活性炭吸附等措施后達到GB 16297-1996大氣污染物綜合排放標準》;GB 14554-93《惡臭污染物排放標準》后排放。

5. 渣料首先經過化驗,如果重金屬超標采用高分子螯合技術,將重金屬牢牢鎖住使其不會釋放。

6. 關于二惡英,污泥焚燒產生的二惡英濃度很低。主要原因是:

污泥中的氯含量低,硫/氯摩爾比大,決定了其焚燒過程中二惡英的低排放;

污泥干化后形態類似于煤顆粒,是一種均質燃料,燃燒穩定。

污泥焚燒鍋爐采用先進的流化床焚燒鍋爐,燃燒溫度均勻。

規模化運營的污泥焚燒廠建設了規范的尾氣凈化措施。

從國際上近幾十年來的實踐來看,污泥焚燒后排放的二惡英濃度是很低的。如加拿大Lakeview污泥處理廠二惡英排放濃度為0.0032納克毒性當量/立方米。

由于污泥焚燒產生的二惡英濃度低,世界水協(Water environment federatioin WEF?)的正式出版物《Wastewater solid incineration systems》一書中甚至提到,沒有必要為市政污泥流化床焚燒系統設置二惡英排放標準,因為市政污泥焚燒產生的多環芳烴物質(不僅包括二惡英,還包括呋喃以及多氯聯苯酚)的排放值太低。

即便如此,我們投資建設的污泥干化+焚燒項目氣技術工藝,對二惡英采用了嚴格的控制技術,以保證排放的二惡英不會對公眾的健康產生影響。

使用專有技術,即二噁英“控制劑”將前體物氯代苯和氯代酚進行轉換,使之不能合成二噁英;同時采用850度以上焚燒并急劇冷卻,防止二噁英重新合成;在經過后續活性炭吸附。

環境保護:尾氣凈化系統總布局

環境保護:尾氣凈化系統 布袋除塵

環境保護:尾氣凈化系統 活性炭吸附

環境保護:尾氣凈化系統 洗滌塔

環境保護:尾氣凈化系統 脫硫塔 脫硝塔

環境保護:尾氣凈化系統 濕電除塵器

環境保護:尾氣凈化系統 二燃室(備選項)